Teilen auf

High Performance, neueste Technologie und Kosteneffektivität in einer kundenorientierten Coextrusionsanlage

Die stetig steigende Nachfrage nach wirtschaftlichen und technologisch fortschrittlichen Maschinen für die Produktion von innovativen Kunststoff-Folien, ist das grundlegende Kriterium für die Entwicklung der neuen INNOEX Coextrusionsmaschinen.

An die Herstellung von qualitativ hochwertigen Folien werden folgende Anforderungen gestellt:

- eine kontinuierliche, innovative Weiterentwicklung der Basistechnologie wie Extruderschnecken und Blasköpfe, Kühlringe und Innenluftkühlungen, reversierende Abzüge und Wickler;

- eine umfassende und effiziente Prozess- und Anlagensteuerung;

- Präzision in jeder Produktionsphase: Von der Projektauswahl bis hin zur Auswahl der Materialkomponenten und Verfahrenstechniken, von der Montage bis zur Installation, und schließlich von der Inbetriebnahme bis zum Service über die gesamte Lebenszeit der Maschine.

Alle diese Elemente zusammen garantieren erst eine Produktion von qualitativ hochwertigen Folien mit einer kontrollierten Foliendicke, mit sich wiederholenden optischen und mechanischen Eigenschaften, mit definierten und konstanten Folienbreiten.

Erst das Zusammenspiel aller dieser Elemente garantiert die Herstellung von qualitativ hochwertigen Folien.Kontrollierte Foliendicke, reproduzierbare optische und mechanischen Eigenschaften, Planlage, konstante Folienbreite, konstante Wickelspannung über den gesamten Rollendurchmesser sowie faltenfrei gewickelte glatte Folienrollen.

Prozesssteuerung

Die graphische Bedieneroberfläche ist intuitive und mehrsprachig. Jede Komponente wird kontinuierlich durch die SPS überwacht.

Soll- und Istwert Überwachung von Temperatur und Geschwindigkeit, gravimetrische Dosierung, Metergewichtsregelung, Dickenprofilregelung, An- und Abfahrrampen, Rezepturmanagement, Statusanzeigen und die Verwaltung von Abläufen und Fehlermeldungen sind typische Funktionen der Prozesssteuerung. Eine Remote-Verbindung über LAN ist Standard.

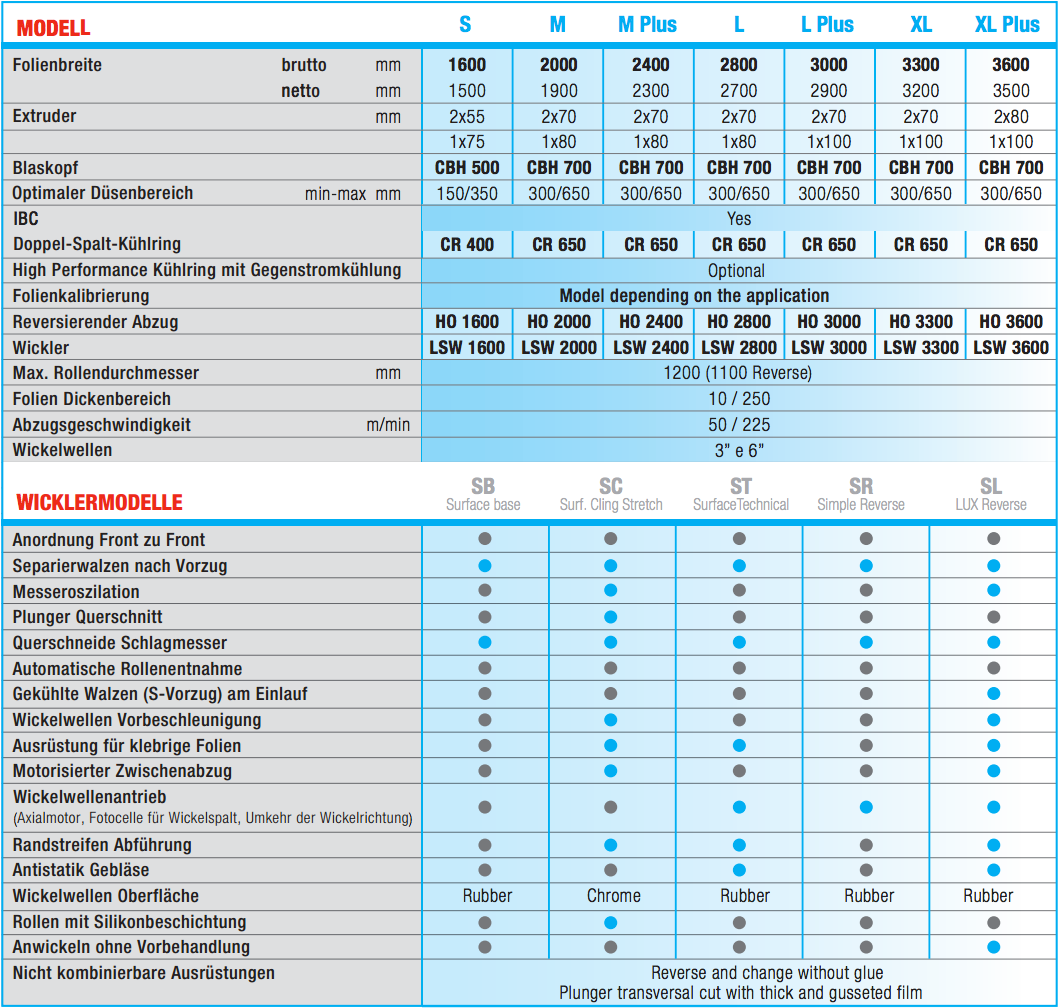

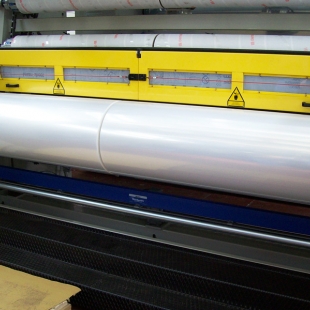

LSW Wickler

Der LSW Wickler ist in verschiedenen Breiten und Konfigurationen verfügbar.

Die klassische Einteilung ist Doppelwickler Rücken an Rücken.Auf Anfrage kann die Maschine auch als Einzelwickler oder Front-Front geliefert werden. Der LSW Wicklerkann sowohl als Kontakt- oder Spaltwickler betrieben werden.

Die wickelnde Rolle ist auf horizontalen Führungen gelagert. Damit wird der Anpressdruck nicht durch das Eigengewicht der Rolle selbst beeinflusst. Ein Tänzer System gewährleistet konstanten Wickelzug und regelt gleichzeitig die Wickelgeschwindigkeit.

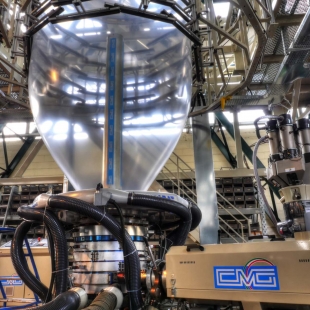

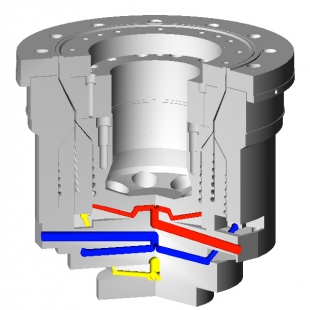

CR400/650 Kühlring und IBC

Die duale Lippen Technologie ermöglicht es große Luftmengen zu erhalten, ohne die Folienblase zu gefährden. Damit einhergehend erfolgt eine Erhöhung der Durchsatzleistung, sowie eine Verbesserung des Dicken-Profils. Beim Hinzufügen des IBC (internal bubble cooling) System, wird die Kühlwirkung weiter verbessert, was der Folie zusätzlich eine bessere Transparenz gibt.

Durchsatzleistungen von 1,3 - 1,4 kg / mm Düsendurchmesser . Blasen-Stabilität mit einem Aufblasverhältnis von 1,2 bis 3,5 und mehr. Spezielle Lippeneinsätze auf die Nachfrage. Optional Dickenprofilregelung mit geschlossenem Luftring.

Maschinenhighlights

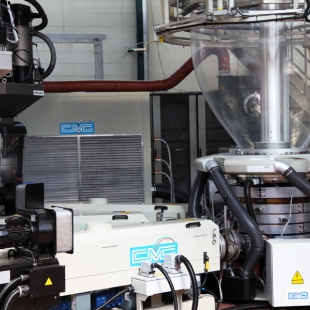

- 3-Schicht Extrusionskopf CBH 500/700 mit radialer Verteilung;

- Verwendung von vergüteten Stählen zur Vermeidung von Verformungen aufgrund thermischer Zyklen

- Für den Einsatz einer breiten Palette von Rohstoffen wird zur Auslegung von Wendelverteiler und Schmelzekanälen ein intelligentes Berechnungsprogramm verwendet. Optimierte Schmelzekanäle zur Vermeidung von Ablagerungen, Reduzierung von Verweilzeiten und schnellen Materialwechsel.

- Gleichmäßige Fliesverteilung im Wendelverteiler für eine gleichmäßige Schichtverteilung im Blaskopf und somit reduziete Dickentoleranzen.